El gas de vertedero,

subproducto de los vertederos

La valorización del gas de vertedero en forma de biometano (también llamado «gas natural renovable») representa un reto técnico y económico: el caudal y la composición de este gas son imprevisibles y varían constantemente. Un buen conocimiento de las características de este gas es esencial para el éxito de un proyecto de inyección.

Una mezcla de tres gases en proporciones variables

El gas de vertedero es una mezcla de tres gases en proporciones variables: el biogás generado por la fermentación de la materia orgánica contenida en los residuos, el aire que entra en el sistema de captación y diversos compuestos orgánicos volátiles producidos por los residuos.

1) Biogás producido espontáneamente por la fermentación de la materia orgánica

Residuos alimentarios, residuos vegetales, papel, cartón, cuero, madera… Los residuos de los vertederos contienen una proporción importante de materia orgánica residual. Esto representa alrededor de la mitad del tonelaje y se reduce a alrededor del 25% cuando se clasifica preliminarmente.

En el interior de las «celdas», esta materia orgánica se degrada por la acción de diversos microorganismos, que proliferan en ambientes húmedos y faltos de oxígeno. Los más activos son las llamadas bacterias «metanogénicas», cuya respiración anaeróbica produce metano (CH4).

Este fenómeno espontáneo produce un biogás compuesto principalmente por metano y dióxido de carbono (CO2). También contiene trazas de sulfuro de hidrógeno (H2S), amoníaco (NH3), hidrógeno (H2), compuestos orgánicos de azufre (llamados «mercaptanos») y diversos ácidos en forma de gas o aerosol.

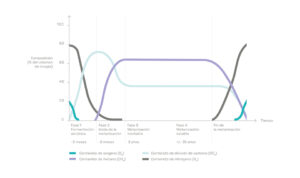

La composición de este biogás varía mucho a lo largo del tiempo, y en función del progreso del proceso de degradación de la materia orgánica.

2) Entrada de aire en el sistema de captación

El metano es un gas altamente inflamable. También es un potente gas de efecto invernadero, con un potencial de calentamiento mucho mayor que el del dióxido de carbono. Los operadores de los vertederos deben capturarlo para prevenir incendios y explosiones, pero también para evitar su emisión a la atmósfera. También es una forma de reducir molestias por olores y facilitar la revegetación del lugar.

El biogás se colecta mediante un dispositivo de aspiración (booster) conectado, por un lado, a una red de tuberías cuyos ramales se adentran en el corazón de los macizos de los residuos y, por otro, a una antorcha o la unidad de valorización. Como la red de captación no está herméticamente sellada, también se aspira aire (oxígeno y nitrógeno). La cantidad de aire presente en el gas del vertedero depende de varios parámetros, como el ajuste de la soplante, la permeabilidad de las paredes y la estanqueidad de las tuberías.

3) Compuestos orgánicos volátiles (COV)

La red de colecta también aspira compuestos volátiles producidos por los residuos: pinturas, disolventes, detergentes, etc. Entre ellos se encuentran los hidrocarburos, los siloxanos, los aerosoles, los polvos, las partículas y los metales en forma volátil. Estos diversos compuestos, presentes en cantidades mínimas, se agrupan bajo el nombre de «compuestos orgánicos volátiles» (COV).

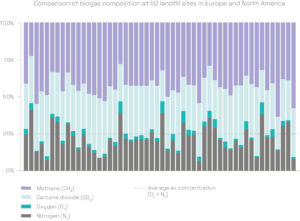

Composición química del gas de vertedero

El gas que llega a la antorcha o a la unidad de valorización es una mezcla de biogás, aire y compuestos orgánicos volátiles. Está formado por metano (CH4), dióxido de carbono (CO2), oxígeno (O2) y nitrógeno (N2), además de trazas diversos compuestos. La proporción de cada uno de estos gases varía de un sitio a otro, dependiendo del tipo de residuos almacenados, del progreso del proceso de fermentación y de factores externos.

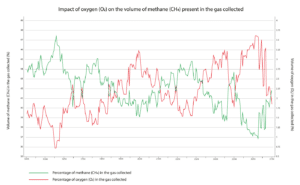

El ajuste de la soplante influye directamente en la cantidad de aire contenida en el gas. Cuanto más fuerte sea la succión, más aire podrá penetrar a través de las imperfecciones del sistema de colecta. Las condiciones meteorológicas también influyen: la humedad y la temperatura elevadas estimulan la actividad bacteriana y la producción de biogás. Los cambios en la presión atmosférica también tienen un impacto directo en el contenido de oxígeno del gas del vertedero.

Metano (CH4)

Por término medio, el gas de vertedero contiene entre un 40 y un 50% de metano (CH4). El metano es un gas energético: es el principal componente del gas natural fósil que consumimos para calefacción y transporte.

La solución actual para valorizar el metano contenido en el gas de vertedero consiste en quemarlo en una turbina para producir electricidad. La tecnología WAGABOX® permite ahora separarlo de los demás componentes e inyectarlo directamente en las redes de gas, en sustitución del gas natural fósil.

Dióxido de carbono (CO2)

Las moléculas de carbono presentes en el gas de vertedero en forma de dióxido de carbono (CO2) o metano (CH4) proceden de la degradación de la materia orgánica. Han sido absorbidos por los organismos vivos durante su crecimiento (a través de la fotosíntesis) y luego son devueltos a la atmósfera. Este carbono orgánico no aumenta la cantidad de carbono en la atmósfera (ciclo corto del carbono), a diferencia del emitido por la combustión de los combustibles fósiles.

El carbono no biodegradable, contenido en materiales orgánicos sintéticos como el plástico, permanece almacenado bajo tierra.

Oxígeno y nitrógeno (O2 – N2)

El aire representa entre el 10 y el 30% de la composición del gas de vertedero. Su presencia complica enormemente la valorización del metano: las tecnologías de filtración son inoperantes porque las moléculas de metano, oxígeno y nitrógeno son de tamaño similar. Además, la mezcla puede volverse explosiva en determinadas proporciones.

La tecnología WAGABOX® utiliza la criogenia para separar el metano de los gases del aire de manera segura y eficiente. Esta tecnología garantiza la producción de un biometano (gas natural renovable) lo suficientemente puro como para ser inyectado en las redes de gas, sea cual sea la proporción de oxígeno y nitrógeno en el gas de vertedero.

Sulfuro de hidrógeno (H2S)

El sulfuro de hidrógeno (H2S) es un gas altamente tóxico y corrosivo, caracterizado por un fuerte olor a «huevo podrido». Ataca sobre todo al acero y al cobre. Debe eliminarse antes del proceso de valorización para evitar que se dañe el equipo.

La concentración de sulfuro de hidrógeno y otros compuestos de azufre (mercaptanos) en el gas de vertedero tiende a aumentar con el depósito de residuos con un alto contenido de azufre, en particular las placas de yeso utilizadas en la industria de la construcción. En algunos vertederos, puede alcanzar las 10.000 ppm (mediciones de Waga Energy).

Los compuestos de azufre son un factor de riesgo para el personal, una fuente de molestias por olores para los residentes locales y un coste a tener en cuenta a la hora de realizar un proyecto de valorización.

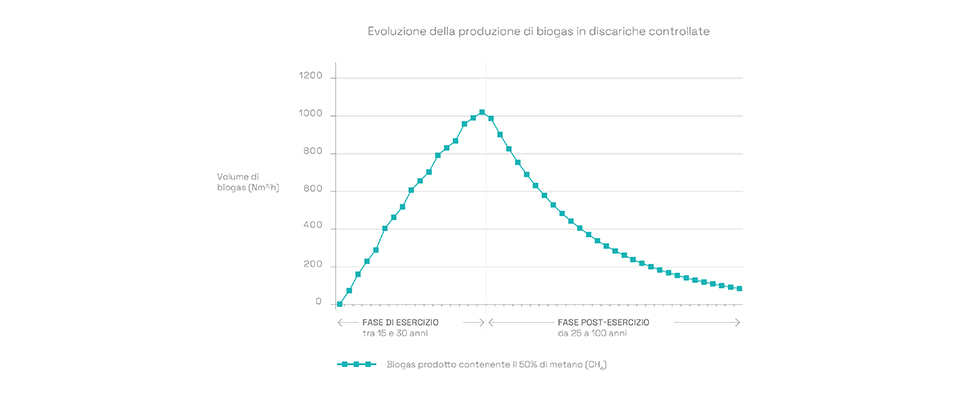

Producción variable en el tiempo

La producción de gas de un vertedero se prolonga durante varias décadas. Aumenta de forma constante durante la fase de explotación del emplazamiento, alcanzando su punto máximo unos meses después de que se haya depositado el último residuo. A continuación, disminuye gradualmente durante varios años, o incluso varias décadas si la cantidad de residuos almacenados es grande, hasta que la materia orgánica se degrada por completo.

Optimización de la valorización de energía del gas de vertedero

La producción de gas de un vertedero puede controlarse en parte mediante la gestión de la red y, en particular, ajustando la soplante. Se pueden adoptar dos estrategias:

- Control de la red en modo «limpieza»

La soplante aspira el gas y mantiene una importante depresión dentro de la masa de residuos. Esto reduce las molestias por olores, pero aumenta la concentración de aire hasta un 30%. - Control de la red en modo «valorización»La soplante mantiene el vacío a un nivel bajo y regular. Un ajuste preciso de las válvulas y un buen sellado de la red de captación mantienen la proporción de aire por debajo del 15%.

A menudo, el operador del vertedero debe combinar estos ajustes en función de la producción de las diferentes zonas de explotación (“celdas») y teniendo en cuenta condicionantes a veces contradictorios: valorización de metano, reducción de las molestias por olores, reducción de las emisiones contaminantes, etc.

Gestión de vertederos como biorreactores

La gestión de un vertedero en modo «biorreactor», aparecida en Estados Unidos en los años 90, pretende acelerar el proceso de degradación de la materia orgánica y la estabilización de los residuos encerrándolos en un recinto confinado y regándolos con agua de escorrentía (llamada «lixiviado»). Este dispositivo estimula la actividad microbiana al tiempo que diluye los posibles inhibidores (amoníaco, sales, azufre, etc.). Cuando el vertedero se cubre con una membrana impermeable, la instalación de un biorreactor es obligatoria para permitir la degradación de la materia orgánica y evitar la «momificación» de los residuos.